Como projetar layouts de linhas de envase para bebidas

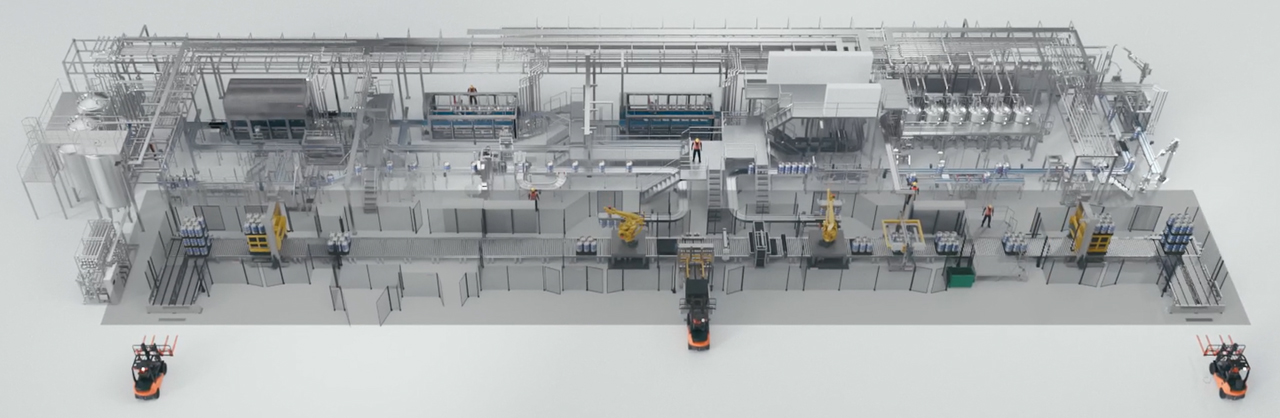

Em linhas de envase para bebidas, a configuração do layout define como produtos, operadores e equipamentos interagem ao longo das etapas de processamento.

Um layout bem planejado impacta diretamente a eficiência da linha. Por isso, sua definição exige uma abordagem multidisciplinar, integrando aspectos técnicos, restrições sanitárias e previsões de expansões futuras. Cada etapa, do envase à paletização, deve funcionar como parte de um mesmo mecanismo: coordenado, compatível e sem atritos operacionais.

A Co.Mac., líder internacional no desenvolvimento de linhas para envase e acondicionamento de barris, latas e garrafas, oferece soluções sob medida tanto para novos projetos quanto para intervenções de modernização (revamping).

Neste artigo, analisamos os pilares essenciais para o desenvolvimento de um layout industrial eficiente. Abordaremos o mapeamento do ambiente produtivo, a otimização do fluxo e a redução dos tempos de produção, com recomendações técnicas e boas práticas aplicáveis.

Mapeamento do ambiente produtivo

O mapeamento do espaço fabril é o primeiro passo na definição precisa de um layout no setor de bebidas. Nessa fase, são analisados elementos estruturais e operacionais da planta, como interferências arquitetônicas, fluxos logísticos, exigências normativas e rotas de manutenção.

Um levantamento técnico preciso permite, desde o início, definir aspectos fundamentais como: distâncias de segurança entre equipamentos; espaços operacionais; corredores de movimentação e manutenção; zonas de carga, descarga e acúmulo intermediário; além de áreas reservadas para futuras expansões ou modificações.

É comum a utilização de softwares CAD 3D e ferramentas de simulação para modelar virtualmente toda a planta, antecipar gargalos e, principalmente, aproveitar cada metro quadrado da melhor forma possível.

Dica técnica: Nunca se deve negligenciar os requisitos sanitários. Por isso, utiliza-se frequentemente o aço inoxidável AISI 304 ou 316, adequado para ambientes com rigorosas exigências de higiene e resistência à corrosão. A interação com os operadores também faz parte do projeto: cada estação de trabalho deve ser acessível, segura e ergonômica, facilitando tanto a operação diária quanto intervenções técnicas.

Sugestão prática: Planeje desde o início espaços modulares com lógica plug-and-play, facilitando futuras alterações. A integração das utilidades (painéis elétricos, eletrocalhas, pontos de acesso) deve seguir critérios de acessibilidade e inspeção, otimizando também auditorias técnicas.

Todos os layouts da Co.Mac. são documentados conforme normas industriais internacionais, garantindo rastreabilidade, replicabilidade e facilidade de manutenção ao longo do tempo.

Otimização do fluxo produtivo

A etapa seguinte no projeto do layout é otimizar o percurso do produto ao longo da linha. O objetivo é eliminar deslocamentos desnecessários, evitando cruzamentos ou atrasos entre setores operacionais. Por isso, é essencial garantir uma sequência fluida entre as áreas principais: despaletização, lavagem, envase, fechamento, rotulagem, controle de qualidade e paletização.

Dica prática: Evite layouts com fluxos cruzados, que podem comprometer a segurança ou aumentar riscos de contaminação. Sempre que necessário, implemente buffers nas áreas críticas: eles reduzem perdas de processo e paradas inesperadas.

Aprofundando o tema: O tipo de recipiente e de bebida influencia diretamente o layout? Barris exigem transportadores robustos, sistemas integrados de lavagem e áreas amplas para paletização. Latas, mais leves porém instáveis, demandam esteiras de baixa fricção superficial e buffers amplos para lidar com micro paradas. Já garrafas de vidro ou PET requerem transportadores guiados, sistemas de orientação e controle de velocidade para evitar quebras ou acúmulos.

A bebida também faz diferença: produtos gaseificados como cervejas e refrigerantes exigem envase isobárico e controle de CO₂. Sucos ou bebidas sensíveis ao oxigênio requerem ambientes controlados, túneis de esterilização ou sistemas de envase a quente. Já a água mineral pode ser envasada a altas velocidades, com linhas mais simples.

A Co.Mac. seleciona transportadores modulares, de roletes, corrente ou esteira, adaptados ao tipo de recipiente e às velocidades necessárias. As configurações são personalizadas: lineares, em “L” ou “U”, conforme o espaço disponível, o volume de produção e as exigências sanitárias.

Otimização dos tempos de produção

Reduzir o tempo total de produção é um dos principais objetivos ao projetar o layout de uma linha.

Para isso, as empresas desenvolvem soluções que eliminam tempos ociosos entre máquinas, automatizam trocas de formato e integram sistemas rápidos de sanitização CIP (Cleaning-In-Place). Esteiras inteligentes, motores de baixo consumo e sistemas de controle via CLP e SCADA garantem a sincronia perfeita de todos os componentes.

Dica prática: Durante o projeto do layout, mapeie os tempos de ciclo de cada equipamento e identifique antecipadamente possíveis gargalos. Mesmo equipamentos de alto desempenho podem comprometer a eficiência global se mal integrados à linha.

Para garantir controle em tempo real, é possível desenvolver softwares próprios que monitoram velocidades, perdas, micro paradas e consumo energético. Esses dados alimentam sistemas de melhoria contínua, essenciais tanto para a manutenção preditiva quanto para ganhos operacionais.

Além disso, o uso de motoredutores de alta eficiência e sistemas de lubrificação automática ajuda a reduzir o desgaste mecânico e a manter o desempenho estável no longo prazo.

Sugestão técnica: Prever uma área dedicada à gestão de peças sobressalentes e manutenção preventiva é altamente recomendável. Um layout projetado com foco na manutenção reduz drasticamente paradas não planejadas e aumenta a segurança operacional da planta.

A estrutura modular dos layouts Co.Mac. permite reconfigurar ou expandir a linha com agilidade, sem intervenções estruturais complexas.

Conclusão

Projetar um layout eficiente exige experiência prática, conhecimento técnico e flexibilidade para se adaptar a diferentes realidades industriais.

Contar com um parceiro especializado como a Co.Mac. garante otimização em todas as etapas do processo, do levantamento inicial à entrada em operação, com soluções sob medida, confiáveis e escaláveis.

Quer aprofundar seus conhecimentos em movimentação nas linhas de envase?

Preparamos um artigo completo sobre sistemas de transporte para barris, com exemplos práticos e orientações técnicas aplicáveis desde já.